Proceso artesanal

El producto es la esencia de la marca Oliver Peoples. Aunque nos sentimos orgullosos de nuestra herencia de Los Ángeles y el estilo de vida asociado con ella, el trabajo artesanal y la atención a los detalles del producto tienen para nosotros la máxima importancia.

Tras nuestro primer capítulo dedicado a la Creación de prototipos, ahora nos vamos a centrar en el proceso artesanal.

Con el prototipo aprobado, diseñamos el utillaje con el fin de industrializar el proceso de fabricación de manera que haya uniformidad en todas las monturas. Nuestros artesanos de Italia y Japón han dedicado su vida a perfeccionar su trabajo, controlando cada paso de la producción. Ponemos especial atención a los detalles de cada montura: cada perno, placa, bisagra se aplica a mano para crear un producto óptico superior.

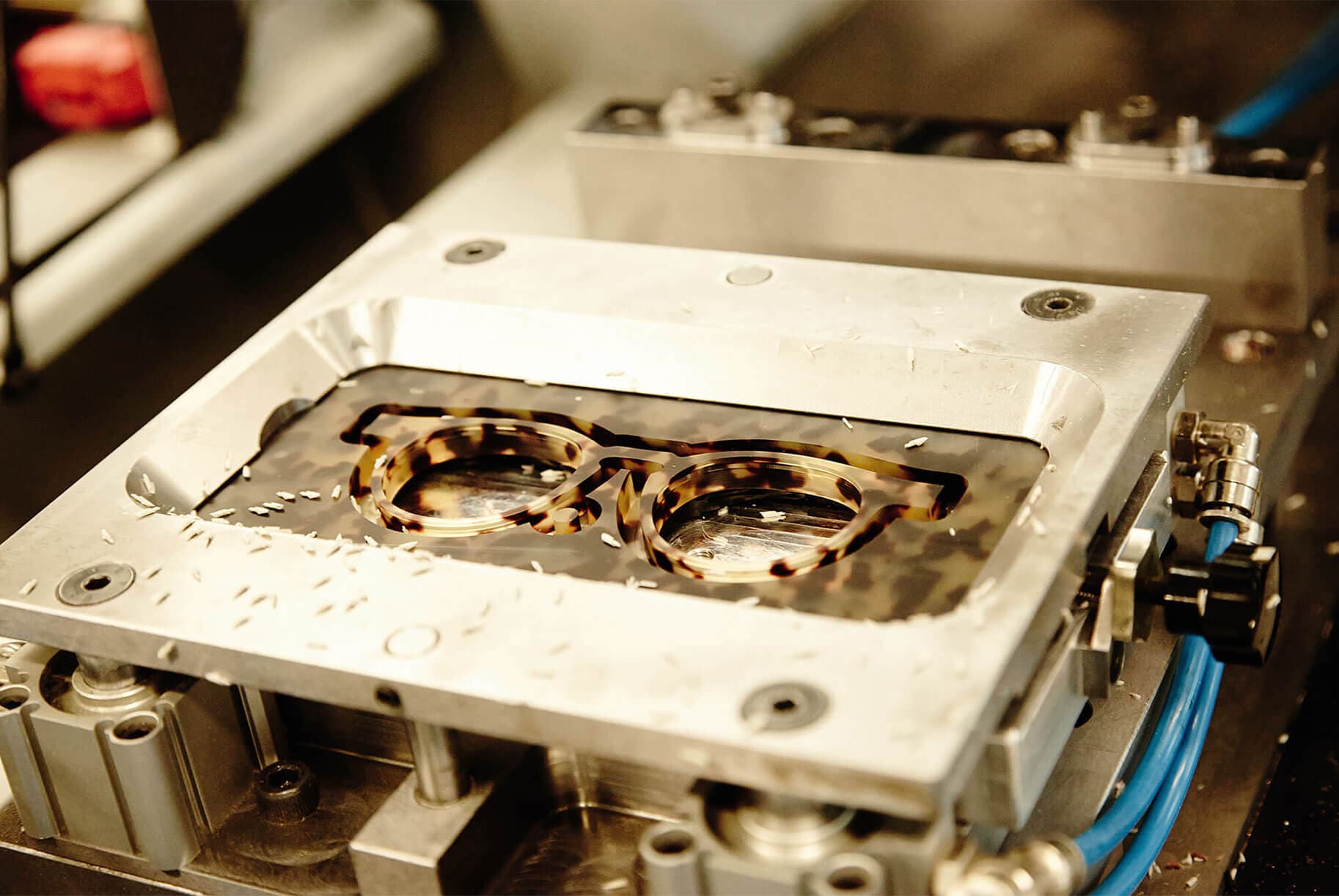

La forma de la lente se corta de un solo bloque de acetato, usando una fresadora controlada por ordenador. Luego, se corta la forma de la parte exterior frontal de la montura.

La hendidura de la lente se fresa para montar las lentes.

Los pernos se insertan a mano por la parte frontal de la montura y se conectan a la bisagra.

Para aplastar el metal de los pernos, se usa una máquina de depresión manual, creando remaches que se adhieren de forma permanente a la bisagra.

Cada placa de metal con el logotipo es insertada a mano en la punta fresada de la varilla.

La resina se usa para fijar la placa en su sitio de forma segura y permanente. Luego, las varillas se dejan a secar debajo de una luz ultravioleta. Una vez secas, cada varilla se pule a mano hasta que quede suave. El resultado es la discreta insignia del logotipo, reconocible por todo consumidor exigente.

Tumbling

Una vez se han formado por completo las varillas y la parte frontal de la montura, estas pasan por un proceso de rotación durante cuatro días, mediante el cual se suaviza la superficie del acetato bruto. El movimiento continuo dentro de los cilindros de rotación crea una ligera abrasión con pequeñas piezas de madera cubiertas de aceite, engrudo y otros materiales naturales.

Hay varias fases de rotación, basadas en el tamaño de las piezas de madera, lo que determina el grado de pulido, volviéndose cada vez menos agresivo. Para lograr un acabado mate o semimate, una vez han pasado por el proceso completo, las varillas y la parte frontal de la montura de acetato se devuelven a la fase inicial para otra fase de abrasión.

Los cilindros se llenan de madera, engrudo y aceite y giran con un movimiento continuo con las monturas de acetato.

Cada montura se inspecciona a mano antes de pasar a la siguiente fase.