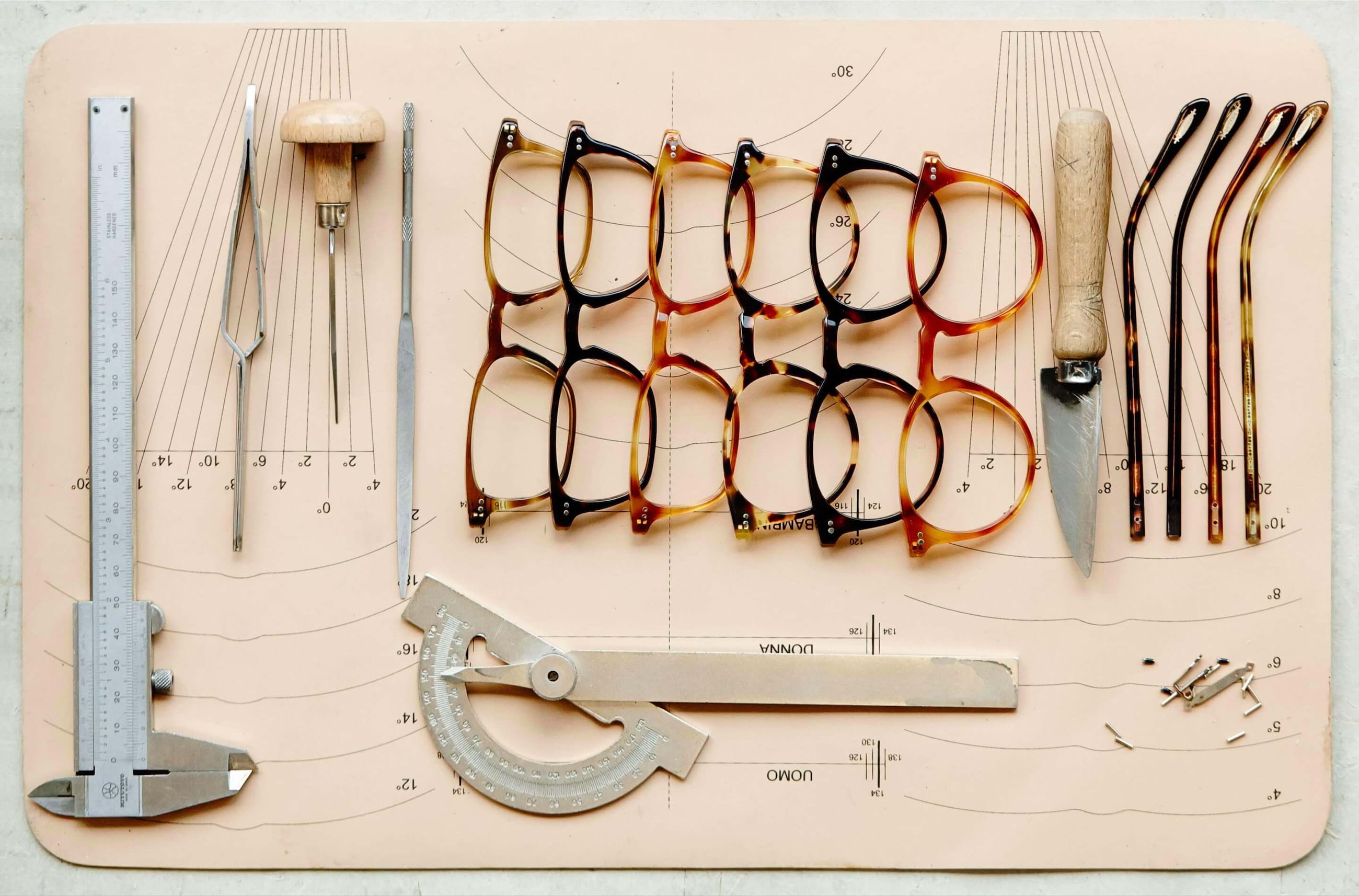

Depuis le début de la première collection, Oliver Peoples a gardé une passion pour les lunettes de qualité supérieure fabriquées dans les meilleurs matériaux avec une attention particulière aux détails. Chaque monture est réalisée méticuleusement à la main dans deux usines exclusives en Italie et au Japon, suivant un processus qui combine à la fois les avancées technologiques et la sensibilité humaine. Ignorant les procédés conventionnels, chaque étape est réalisée en prenant tout le temps nécessaire. Le résultat final est un design authentique avec des détails faits à la main qui sont uniques et caractéristiques.

De nombreux mois sont nécessaires pour perfectionner les dessins de conception, ce qui exige d'innombrables révisions qui permettent d'ajuster une fraction de millimètre pour assurer l'équilibre et l'ajustement parfait de la monture. Une fois la conception terminée, la phase de prototypage commence. Un atelier spécialisé, réunissant de véritables artisans, sculpte à la main les matières premières pour créer des réalisations tridimensionnelles des dessins. Le processus est entièrement fait à la main ; il s'agit d'une étape essentielle pour voir la monture et faire les ajustements nécessaires avant que le processus d'industrialisation ne commence.

Tout d'abord, le cerclage est sculpté dans une seule pièce d'acétate.

Il est ensuite réchauffé et pressé pour créer un pli pour la courbe du cercle.

Une lime est utilisée pour façonner la monture et sculpter les plaquettes de nez.

Les imperfections sont éliminées jusqu'à ce que l'acétate soit lisse et que la forme soit correcte.

Pour le prototype, la charnière est chauffée afin qu'elle puisse être fondue dans l'acétate et maintenue en place.

Découvrez le prochain chapitre de notre histoire sur le savoir-faire.